導航

微信

頂部

發布時間:2025-04-22 閱讀: 來源:管理員

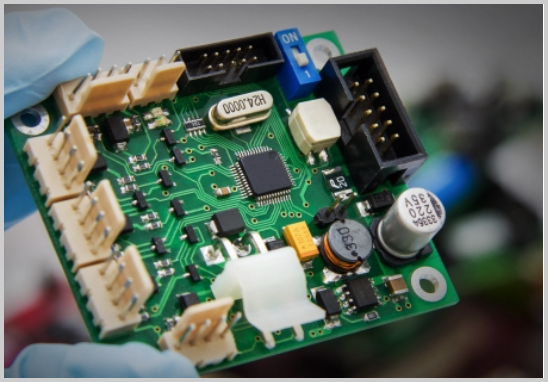

在電子產品迭代加速的市場環境下,企業選擇PCBA代工服務時往往關注兩個核心指標:交付周期和產品良率。深圳宏力捷電子基于20余年行業服務經驗發現,80%的生產異常都源于設計環節的工藝疏漏。這正是DFM(可制造性設計審查)成為行業必備流程的根本原因。

不同于常規的設計驗證,DFM審查是連接研發與制造的工藝橋梁。該流程要求工程師同時具備電路設計能力和產線實操經驗,從以下三個維度進行專業評估:

1. 工藝匹配度驗證:對照SMT設備精度(±0.025mm)、回流焊溫區設置等實際參數,核查焊盤尺寸、元件間距等設計指標

2. 成本控制預判:通過BOM清單交叉分析,識別特殊封裝元件、非標連接器等可能增加采購成本的非常規設計

3. 可維護性評估:預留測試點間距、模塊化布局等設計要素的合理性審查

1. 縮短15%產品導入周期

通過前置化發現設計缺陷,避免生產中途的工程變更。某智能穿戴設備案例顯示,經完整DFM審查的項目平均減少3次工程迭代。

2. 降低30%質量成本

系統性排查焊盤虛焊、高頻干擾等117項工藝風險點,將量產直通率提升至99.2%以上(基于宏力捷2023年生產數據)。

3. 優化20%物料成本

元件替代方案建議可降低BOM清單中15-20%的特殊器件采購需求,同時優化拼板方案提升板材利用率。

4. 延長產品生命周期

通過熱力學仿真提前識別散熱瓶頸,使工業控制設備MTBF(平均無故障時間)提升至50000小時。

宏力捷電子建立的五階審查體系已服務超過2000個PCBA項目:

階段一:基礎規范核查

- 元件間距≥0.3mm(0201封裝)

- 焊盤尺寸公差±0.1mm

- 拼板V-CUT位置避讓規則

階段二:工藝可行性驗證

- 雙面回流焊器件重量比核算

- 通孔器件與SMD元件距離規劃

- 治具開孔避位審查

階段三:可靠性模擬

- 熱應力分布仿真

- 機械振動測試預判

- 電流承載能力計算

階段四:成本優化提案

- 等效元件替代方案

- 標準化元件庫推薦

- 工藝路線優化建議

階段五:量產風險預警

- 鋼網開孔方案確認

- 紅膠工藝適用性判斷

- 檢測工裝適配性驗證

隨著電子元器件微型化(01005封裝應用)和高密度互聯(HDI板)趨勢加劇,缺乏DFM能力的代工廠正面臨三大困境:

1. 無法承接BGA間距<0.4mm的高精度訂單

2. 難以處理20層以上高多層板加工

3. 應對高頻高速電路設計力不從心

宏力捷電子通過持續升級DFM審查系統,現已實現:

- 40μm線路精度控制

- 0.25mm微孔加工能力

- 16溫區氮氣回流焊精準控溫

選擇具有深度DFM實施能力的PCBA服務商,意味著在產品設計階段就植入了量產成功基因。這種設計與制造的深度協同,正是保障電子產品從樣品到批量生產順利過渡的核心競爭力。

獲取報價